Praat oor een voorbeeld van oppervlakbehandeling in onlangse dae.

Ons is toevertrou om 'n nuwe ontwerp ankermagneet te ontwerp en te maak. Die magneet word in die hawe gebruik om bote en toerusting vas te maak.

Die gebruik gee die grootte van die produk en die vereiste trekkrag.

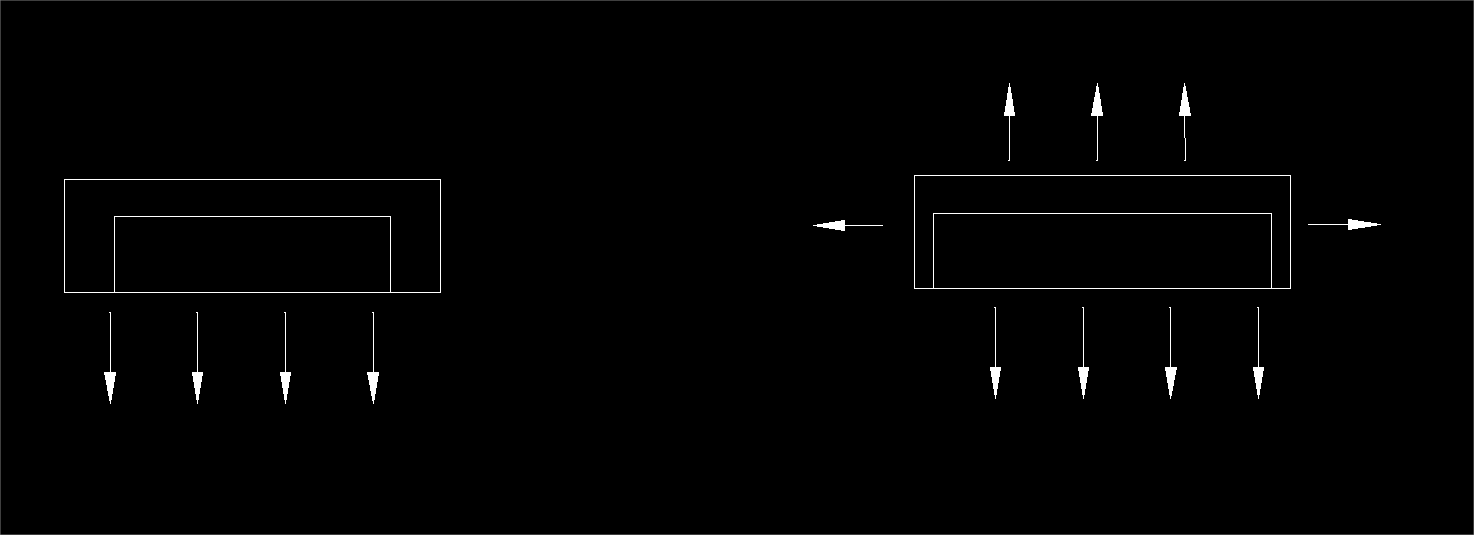

Eerstens bepaal ons die grootte van die magneet van die anker. Een van die sleutels vir die trekkrag is dat jy genoeg dikte van die dop moet hê, anders sal die magentieke krag van die ander kante van die dop skei eerder as om al die krag in die kant te plaas wat ons wil hê. Soos die prentjie hieronder wys, het hierdie twee magnetiese pote dieselfde buitegrootte, maar die regter een het die groter magneet. Sal die regter een beter magnetiese krag hê? Nie definitief nie. Want 'n deel van die krag gaan deur die ander kante wat sy krag desperateer. Terwyl die linker een die goeie isolasie het, is al die magnetiese krag op een kant gefokus wat die trekkrag die hoogste maak.

Kom ons keer terug na die ankermagneet. Ons het 'n module gemaak, die magneetskyf onderin gesit en die krag daarvan getoets. Dit wys dat dit meer as 1000 kg krag kan lewer.

Die kliënt is ook baie bly dat ons die monster vinnig gemaak het en nie te veel magnetiese krag vermors het nie, terwyl hulle die leeftyd daarvan wil verleng. Hulle wil hê dat die resultaat van die soutbespuitingstoets meer as 300 uur moet wees.

Die huidige oppervlakbehandeling van die magneet is bedek met Ni, Graad 5 elektroplatering. Selfs dit, is die beste resultaat dat dit vir ongeveer 150 uur geen roes kan behou nie.

Een manier om dit te doen is om rubber te bedek om die Ni-bekleding te bedek. Rubber is 'n goeie isolasiemateriaal wat die vervoer van water en geïoniseerde atome kan verminder, en ook goed is vir skuurweerstand.

Die bekleding het egter dikte! Veral vir die rubber. Die dikte van die rubber is 0.2~0.3 mm, terwyl die gebreekte krag tot minder as 700 kg daal.

Daardie dikte maak die werkverrigting baie anders, as ons wil hê dit moet dieselfde trekkrag behou, moet ons die grootte van die magneet en die dop byvoeg. Dit sal baie koste verhoog. Neem die lewensiklus en die totale koste in ag. Dit is natuurlik nie die beste keuse nie.

Nog 'n manier is om 'n anode-robotikum by te voeg om met die magneet te verbind, ons kan dit met 'n offeranode beskerm. Dit moet egter 'n gat in die dop geboor word vir die spasie van die anode-stok, wat 'n nuwe vorm benodig. Dit is dus 'n potensiële opsie.

Ook het die dop 'n roesprobleem. Ons besluit om verf op die dop te spuit. Maar die spuitmiddel, soos die rubberlaag, het ook 'n dikte. Volgens die toets verminder die verf die trekkrag van die anker met 15%.

So het ons uiteindelik besluit om dit met Cr te bedek, wat die dop kon beskerm en ook die magneet op die minimum afstand van die dop kon hou om te verseker dat die magnetiese krag nie te veel verminder sou word nie.

So, dit is die balans tussen die elektroplatering-korrosiebestandheid en magnetiese trekkrag, ons moet die beste manier vir die produk vind, met inagneming van die lewensduur en koste daarvan.

Plasingstyd: 24 Augustus 2024